Especial | A | B | C | D | E | F | G | H | I | J | K | L | M | N | Ñ | O | P | Q | R | S | T | U | V | W | X | Y | Z | TODAS

C |

|---|

| GD | Calidad Promedio de Salida (CPS) | |||

|---|---|---|---|---|

La calidad promedio de salida (AOQ, por sus siglas en inglés: Average Outgoing Quality) es un concepto del control de calidad por muestreo que se refiere a la calidad real que llega al cliente después de aplicar un plan de inspección, ya sea que el lote haya sido aceptado tal cual o corregido (retrabajado) si fue rechazado. En otras palabras, es una manera de estimar qué tan buena es la calidad del producto que realmente se está entregando al final del proceso. Ejemplo:Tomás trabaja en una empresa que fabrica focos. Él es parte del equipo de control de calidad, y su tarea es revisar lotes de focos antes de que se envíen a las tiendas. La empresa usa una estrategia de inspección por muestreo: no revisan todos los focos, solo una muestra de cada lote. En un día normal, se revisa una muestra de 80 focos por cada lote de 1000. Si encuentran más de cierto número de defectuosos en la muestra, se rechaza el lote completo y se repara (o se reemplazan los focos defectuosos). Si hay pocos defectos, el lote se acepta y se envía tal cual. Tomás se preguntaba: “¿Qué tan buena es realmente la calidad que estamos enviando a los clientes, considerando que no revisamos todo?” La respuesta la encontró en la calidad promedio de salida (AOQ). Este indicador le mostró que, en promedio, los clientes estaban recibiendo lotes con solo un 0.3% de focos defectuosos, porque los lotes malos eran detectados y corregidos antes del envío. Entonces, aunque algunos lotes llegaban con defectos (porque no todos se revisan), gracias al plan de inspección, la mayoría de los productos que salían estaban dentro de un nivel aceptable de calidad. Y eso le dio tranquilidad a Tomás: sabía que su trabajo realmente marcaba la diferencia. | ||||

| VA | Clasificación del muestreo por atributos | |||

|---|---|---|---|---|

El muestreo por atributos es una forma de revisar productos para saber si un lote (grupo de productos) es bueno o malo. En este tipo de muestreo, no se mide cuánto mide, pesa o vale algo, sino que simplemente se revisa si está defectuoso o no defectuoso. Dependiendo de cómo se hagan las revisiones, el muestreo por atributos se divide en tres tipos: simple, doble y múltiple.

| ||||

| LS | Curva de operaciones | |||

|---|---|---|---|---|

La curva CO de un plan de muestreo proporciona una caracterización del potencial desempeño del mismo, ya que con ésta se puede saber la probabilidad de aceptar o rechazar un lote que tiene determinada calidad. Para cualquier fracción defectuosa p en un lote, la curva OC muestra la probabilidad Pα de que se aceptará ese lote con el plan de muestreo que se emplee, lo que es igual al porcentaje a largo plazo de lotes que se aceptarían si se presentasen muchos lotes de cualquier calidad expresada, para inspección. Para obtener la CO de lotes grandes se aplica la distribución binomial. Bajo esta condición, la distribución del número de artículos defectuosos, x, en la muestra aleatoria de tamaño n, es binomial con parámetros n y p.

| ||||

D |

|---|

| VA | Distribución binomial | |||

|---|---|---|---|---|

La distribución binomial es un tipo de distribución de probabilidad que se usa cuando en un experimento o proceso solo hay dos resultados posibles: éxito o fracaso. En control de calidad, muchas veces queremos saber cuál es la probabilidad de encontrar cierto número de productos defectuosos en una muestra, por ejemplo: si revisamos 20 productos y sabemos que la probabilidad de que uno salga defectuoso es del 5%, ¿qué tan probable es encontrar 0, 1, 2 o más defectuosos? Para eso usamos la distribución binomial, donde:

Donde:

Ejemplo: En un proceso de control de calidad, se desea conocer la probabilidad de que ninguno de los productos inspeccionados resulte defectuoso. Para ello, se selecciona una muestra de 10 productos al azar, y se sabe que la probabilidad de que un producto salga defectuoso es del 2%, es decir, p = 0.02. Como se quiere saber la probabilidad de que todos los productos estén en buen estado, el número de defectuosos esperado es k=0.  El resultado indica que hay una probabilidad aproximada del 81.7% de que en una muestra de 10 productos no se detecte ningún producto defectuoso. Esta probabilidad puede considerarse bastante alta, lo cual sugiere que el proceso de producción es confiable. | ||||

E |

|---|

| CL | El muestreo de aceptación | |||

|---|---|---|---|---|

El muestreo de aceptación es una manera de revisar si un grupo de productos es bueno o no, sin tener que revisar cada uno. En lugar de eso, se toma una parte pequeña del grupo (una muestra) y se revisa solo esa parte. Con base en cómo salen esos pocos productos, se decide si todo el grupo es aceptado o rechazado. Aunque se mira solo una parte, la decisión se toma pensando en todo el grupo. Tipos de muestreo de aceptaciónLos métodos para hacer un muestreo de aceptación se pueden clasificar de diferentes maneras: Según el tipo de producción:

Según lo que se revisa del producto:

Según cuántas muestras se toman:

| ||||

Estratificacion | |||||

|---|---|---|---|---|---|

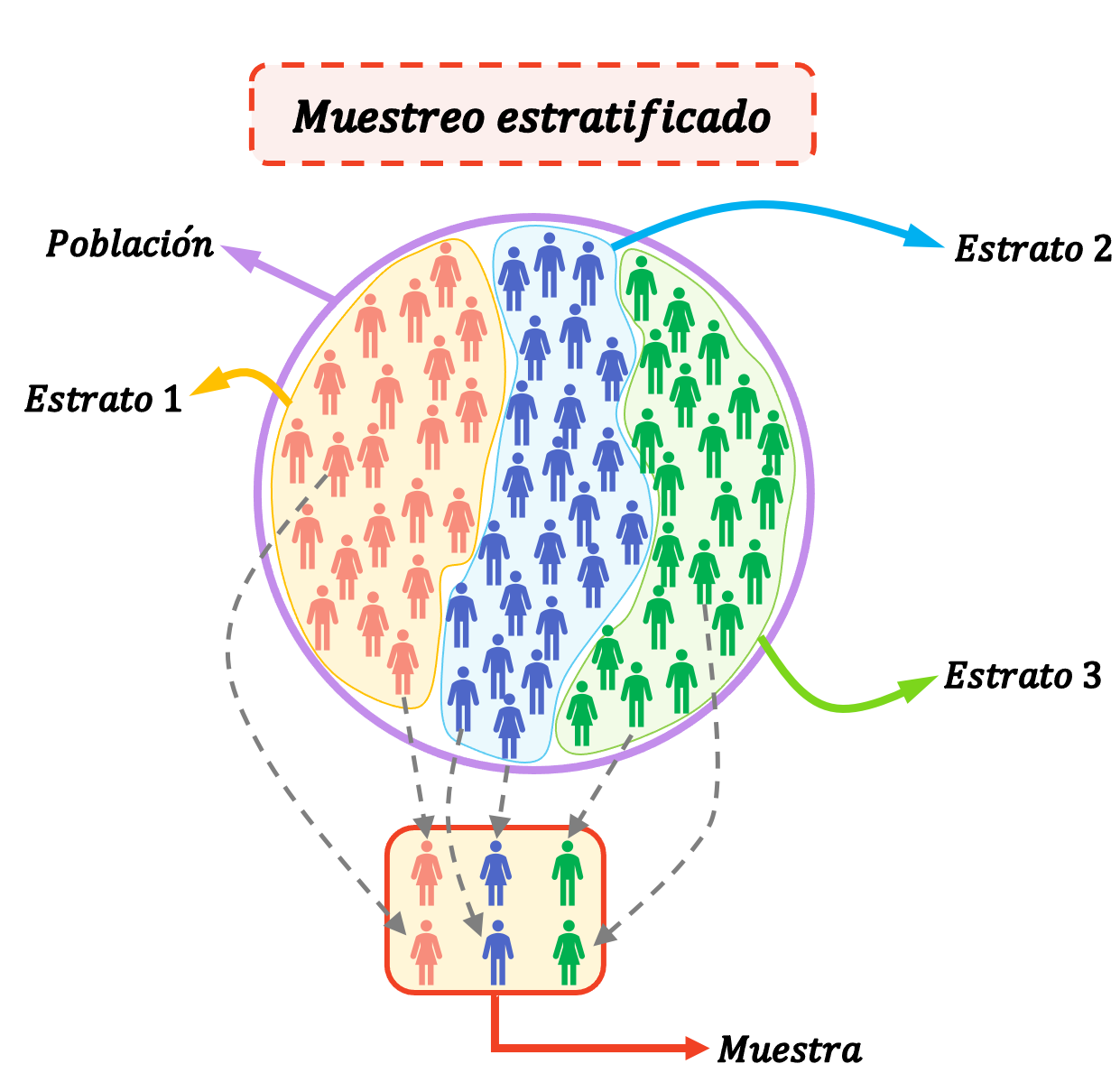

Tipos de muestreo (Estratificacion) El muestreo estratificado organiza a la población en subgrupos homogéneos según características específicas, seleccionando después muestras aleatorias de cada estrato. Existen varios tipos, como el muestreo proporcional, donde el tamaño de la muestra es proporcional al estrato, y el no proporcional, utilizado para subgrupos relevantes. Además, el muestreo óptimo maximiza la precisión. La estratificación estadística facilita comparaciones entre estratos para identificar diferencias significativas. Las ventajas incluyen una mejor representación de la población, mayor precisión y la posibilidad de realizar análisis detallados entre subgrupos.  | |||||

I |

|---|

Inspección al 100% | ||||

|---|---|---|---|---|

La inspección al 100% en control de calidad es un método que consiste en revisar cada unidad producida para detectar defectos o fallas antes de que el producto sea entregado al cliente. A diferencia del muestreo, esta técnica no selecciona una parte representativa de la producción, sino que abarca la totalidad de los productos, garantizando un nivel máximo de revisión. Es comúnmente utilizada en productos donde los errores no son tolerables, como dispositivos médicos, componentes aeroespaciales, piezas de seguridad automotriz, o productos de alto valor económico. Este tipo de inspección puede realizarse de forma manual o automática. La inspección manual se apoya en operarios capacitados que revisan visualmente o prueban cada producto, mientras que la automática utiliza tecnologías como sensores, cámaras de visión artificial o equipos especializados que detectan defectos sin intervención humana. Aunque es un método confiable para detectar problemas, su efectividad depende de la precisión del sistema de inspección y de la experiencia del personal que la realiza. Sin embargo, la inspección al 100% tiene algunas limitaciones importantes. Es más costosa y lenta que otras formas de control, y no elimina la posibilidad de errores humanos o técnicos. Además, inspeccionar cada unidad no asegura necesariamente la calidad del proceso, solo la del producto final. Por eso, se recomienda usarla como complemento a otras estrategias de mejora continua, como el control estadístico de procesos (CEP), el análisis de causa raíz y la optimización del método de trabajo. | ||||

L |

|---|

LCPS | ||||

|---|---|---|---|---|

Límites de Control del Proceso (LCPs)En control estadístico de calidad, los Límites de Control son líneas que se colocan en una gráfica de control para definir el rango aceptable de variación del proceso. Se calculan con base en los datos históricos del proceso, por ejemplo:

| ||||

| AK | Límite de la calidad promedio de salida (LCPS) | |||

|---|---|---|---|---|

El LCPS es un límite crítico que ayuda a asegurar la calidad del producto final, al establecer un umbral máximo para la cantidad de artículos defectuosos que pueden ser aceptados, Representa el valor máximo permitido para la proporción promedio de artículos defectuosos que salen del proceso.

| ||||